金型なしで形状最適化へ。シリコンゴム3Dプリントで実現したケーブルクランプ試作の新しい進め方

2025.12.10

電気系機器の接続部は、いつの時代も「設計変更の影響を最も受けやすい場所:です。特に車両関連のコネクタ周辺では、ケーブル径や本数が案件ごとに微妙に変わることが多く、毎回既製品で間に合わせるのはまず難しい。かといって、特注のケーブルクランプを金型から起こして作るとなると、コストも時間も重くのしかかってきます。今回相談をいただいたメーカーも、まさにその課題を抱えていました。

既存のクランプはシリコンゴム製で、硬度や柔軟性はそのまま維持したい。しかし、形状は案件により変わり、さらに水密性も求められるため、金型を都度作り直すのはどう考えても非効率。加えて、短納期で試作確認したい場面もあり、従来の成形プロセスではどうにも間に合わない。そんな状況で私たちに声が掛かりました。

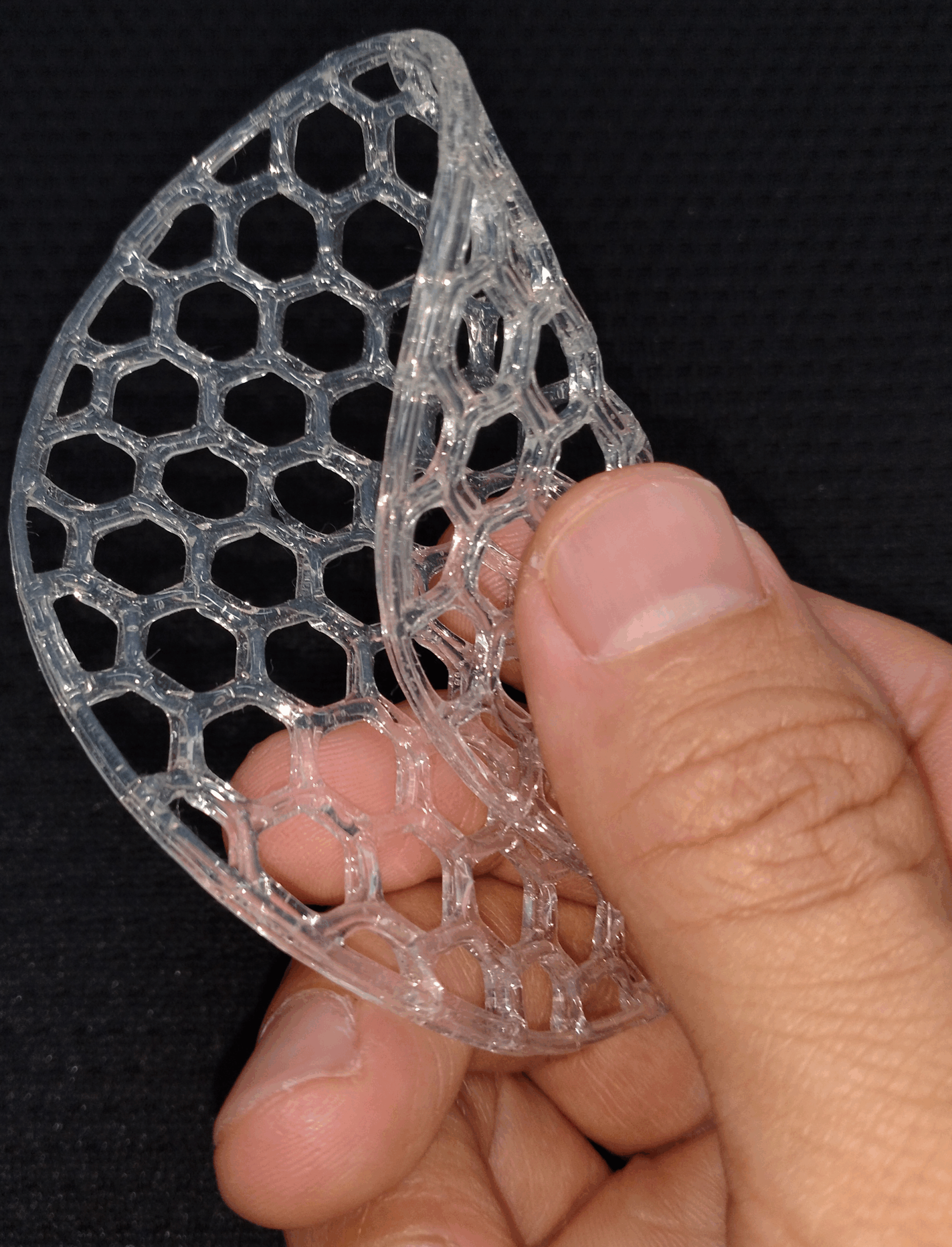

そこで提案したのが、シリコンゴムの3Dプリントです。数年前なら品質面で難しかった話ですが、近年は技術が大きく進歩し、成形品にかなり近い質感・柔軟性を再現できるようになりました。金型を必要としないため、形状変更にも即対応できる。万が一、止水性が不足していても、設計を微調整しながら短いサイクルで最適形状を探れるのが大きな強みです。

現在見積りに進んでいる形状は、円柱ボディに3本のケーブルが通る穴が設けられ、その内側には微細な凹凸が施された構造。切削加工では再現できない複雑さですが、3Dプリントならそのまま立体として造形できます。これにより、量産前に「本当に水を止められる形状」かどうか、金型投資なしで事前検証できる環境が整います。

まだ検討段階ではありますが、お客様からは「量産前に形状最適化できるのは大きい」という前向きな声をいただいています。金型費をかけずに実際の止水性能まで見極められることは、リスク低減と開発スピードの両面で大きな価値につながるはずです。

同様の課題があればお気軽にご相談ください。

お問い合わせはこちらまで👇

▶ https://gomusponge-navi.net/contact/