【導電性発泡ポリエチレン】コスト削減と高性能を両立するJSP無架橋緩衝材の魅力

2024.12.23

近年、電子部品や半導体製造の現場では、製品の品質維持や生産効率向上のために搬送・緩衝材料の選択が非常に重要になっています。特に静電気対策やクリーンルーム環境での使用が求められるため、素材の導電性や発塵性、脱脂性が厳しくチェックされています。

弊社は㈱JSP様の一次代理店として、市場に出回る従来の導電性気泡緩衝材や化学架橋発泡ポリエチレン製品と比較して、よりコストパフォーマンスに優れた「無架橋発泡ポリエチレン」製品をお届けしています。本記事では、この製品の特徴や活用シーン、そしてクリーン環境下での優位性について詳しく解説いたします。

無架橋発泡ポリエチレンとは?他の架橋タイプとの違い

発泡ポリエチレン緩衝材は、材料の耐久性や物理特性を向上させるために化学架橋処理や加熱架橋処理が施されることが一般的です。架橋処理によって分子同士が結合し、耐熱性や耐薬品性が高まる反面、製造コストが上昇し価格も高くなる傾向にあります。

一方、「無架橋発泡ポリエチレン」は架橋処理を行わず、素材本来の柔軟性と軽量性を活かした構造となっています。このため導電性気泡緩衝材や化学架橋タイプに比べて、製造コストが大幅に抑えられ、価格面で優位性があります。

JSP無架橋発泡ポリエチレン導電性緩衝材の主な特徴

- 導電性の確保

特殊な導電性添加剤を使用することで、表面固有抵抗値を10⁶Ω以下にコントロール。電子部品・半導体の搬送時に発生しやすい静電気を効果的に放電し、静電気による製品の損傷リスクを軽減します。 - 高いクリーン性能

クリーンルーム環境での使用に適した低発塵性を実現。JSPのクリーンペーパーと同等レベルの発塵抑制で、半導体製造ラインや精密電子機器の搬送にも安心して利用可能です。 - 脱脂性・移行汚れ抑制

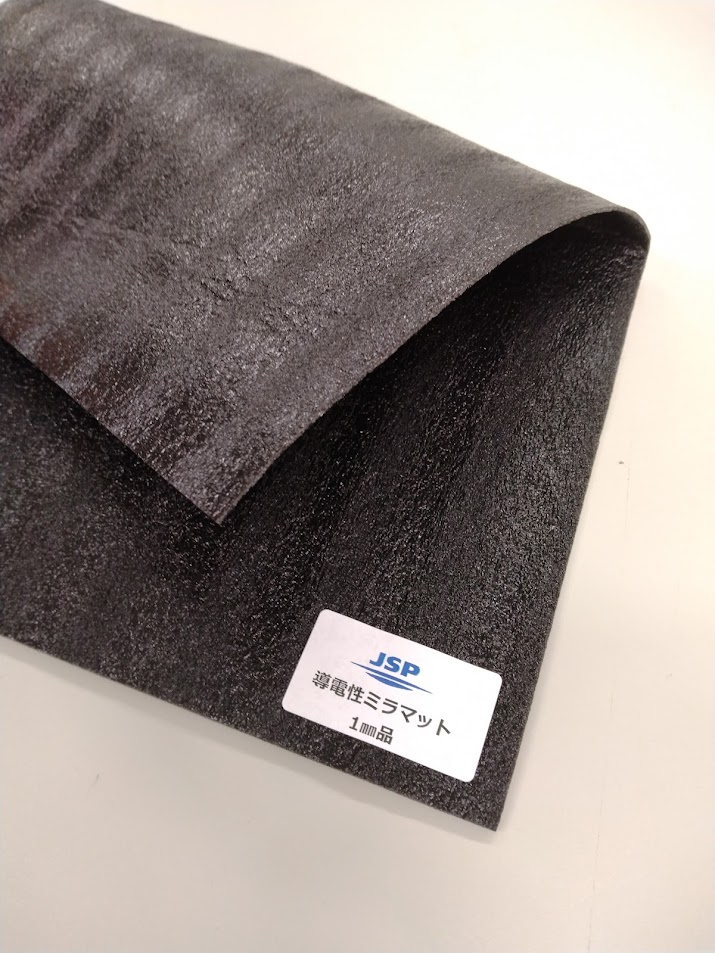

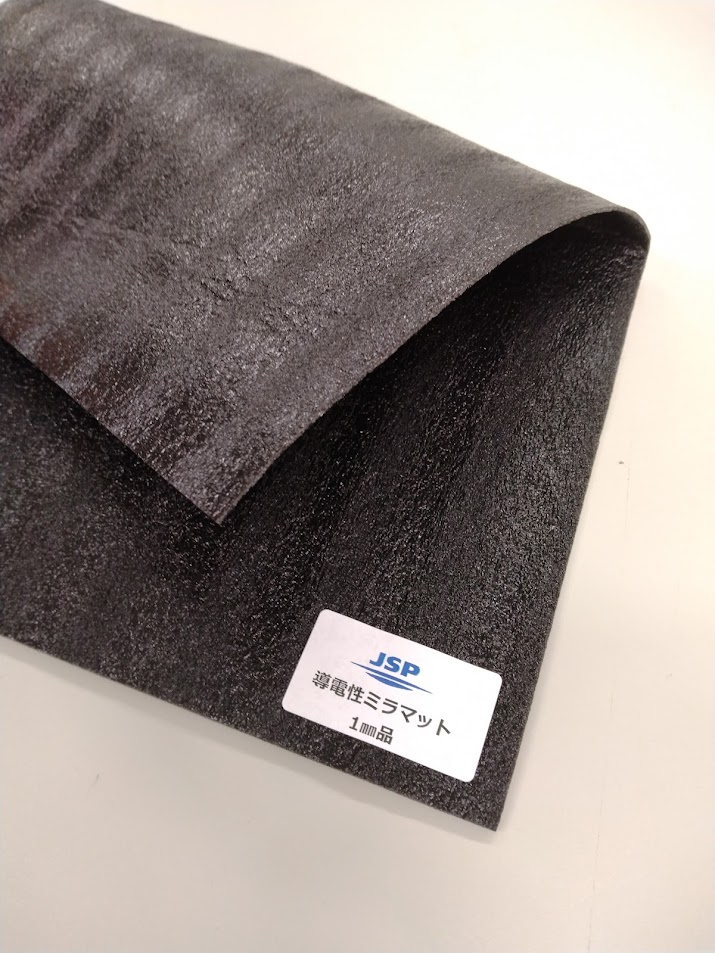

脱脂剤の使用や部品表面への移行汚れが少ないため、電子部品の品質保持に貢献。製造現場での異物混入リスクを低減し、安定した生産をサポートします。 - 柔軟性とクッション性

軽量かつ柔軟性に優れ、優れた衝撃吸収効果があります。搬送中の振動や衝撃から製品を守ることができ、破損率低減につながります。 - 多様な形態対応

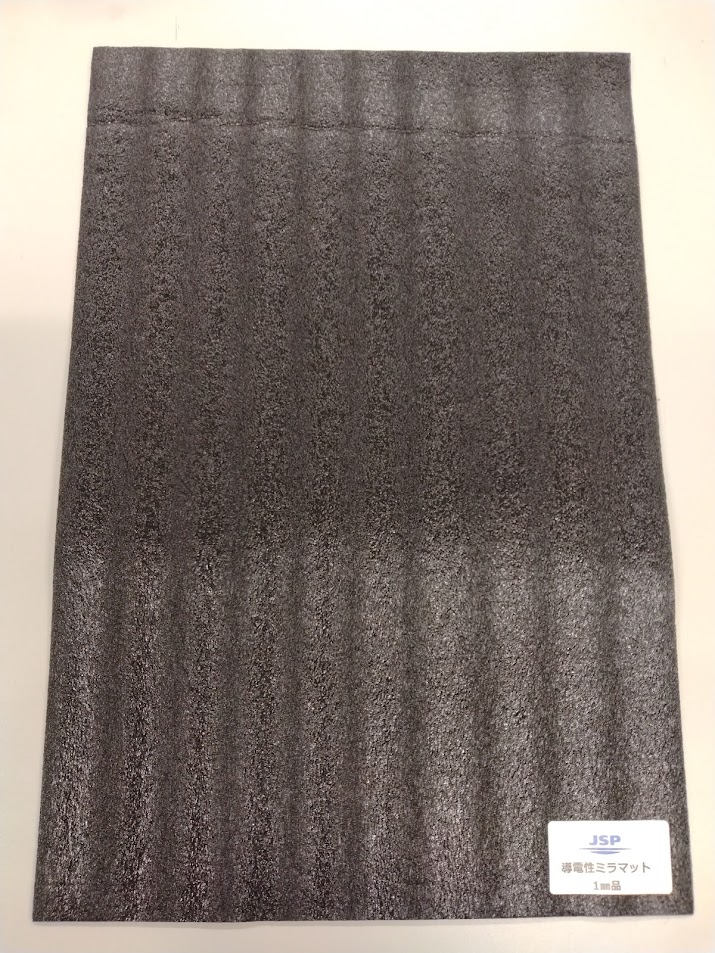

ロール品(約1mm厚 × 1000mm幅 × 300m長)を基本に、カット品や袋加工などお客様の用途に応じた形状での提供が可能。小ロットから大量生産まで対応できます。

活用シーンと導電性緩衝材が選ばれる理由

電子部品や半導体は静電気に弱く、搬送や保管の際に発生する静電気によるダメージは製品不良や歩留まり低下の要因となります。また、クリーンルーム内では発塵の少ない材料の使用が義務付けられていることも多く、材料選定は非常にシビアです。

JSP無架橋発泡ポリエチレン緩衝材は、導電性を確保しつつも低発塵性・脱脂性能に優れるため、以下のような用途に最適です。

- 精密電子部品や半導体ウェハーの搬送・保管時の緩衝材

- クリーンルーム環境下での製品間仕切りや包装材

- 静電気放電(ESD)対策を必要とする製造ライン

- プリント基板・プリント配線板の梱包材として(導電気泡緩衝材からの切り替え)

コスト面での優位性

架橋処理を省略した無架橋製品は、製造工程がシンプルでありエネルギー消費も少ないため、導電性気泡緩衝材や化学架橋発泡ポリエチレンに比べて安価です。結果として、コスト削減を図りたい半導体・電子部品メーカー様にとって魅力的な選択肢となります。

製品仕様

- 厚み:約1mm

- 幅:約1000mm

- 長さ:約300mロール

- 表面固有抵抗値:10⁶Ω以下(導電性)

- 加工形態:ロール品、カット品、袋加工対応可

サンプル対応も承っております

実際の現場での評価やテストをご希望の際は、お気軽にお問い合わせください。お客様の用途に合わせて最適なご提案をさせていただきます。

まとめ

㈱JSPの無架橋発泡ポリエチレン導電性緩衝材は、低コストながら高い導電性とクリーン性能を兼ね備え、電子部品・半導体の搬送・緩衝に最適な素材です。製品の品質保持とコスト削減の両立を目指す企業様に強く推奨いたします。

現場のニーズに合わせたカット品や袋加工も対応可能で、柔軟にサポートいたします。まずはサンプルからのご検討をぜひご検討ください。