抜き型加工(トムソン型)とは?ゴム・発泡樹脂の精密打ち抜き技術と共ショウの実績紹介

2025.01.28

抜き型加工(トムソン型加工)の基本

抜き型加工(ダイカット加工)とは、トムソン型と呼ばれる木製の型枠に金属刃を組み込んだ工具を使用し、ゴムシートや発泡樹脂などの材料を二次元形状に打ち抜く加工方法です。クッキー型で生地を抜くイメージに近く、同一形状の部品を大量かつ高精度に製造できるため、産業用部品の製造に広く利用されています。

共ショウの対応素材と加工実績

共ショウでは、以下のような多様な素材に対応した抜き型加工を行っています:

- ゴム板やゴムスポンジ:マクセルクレハ、入間川ゴム、日東化工、十川ゴム、サンポリマー、イノアック、三和化工、大和紡績、三福工業

- 発泡樹脂:ミラプランク、サンテックフォーム、サンペルカ、PEライト、ビーズ発泡のPブロック(ARPRO)、ミラブロック、エルブロックBIO、エペランなど

これらの素材を用いた製品は、以下のような用途で使用されています:

- 窓サッシのバッカー材

- 照明器具のパッキン

- 配電盤の蓋パッキン

- 製造現場の工具の治具

- 通い箱の内装材

抜き型加工のメリットとデメリット

メリット:

- コスト効率:トムソン型の製作費用が比較的安価で、少量生産にも適しています。

- 高い再現性:同一形状の部品を大量に製造する際に、高い精度と再現性を確保できます。

デメリット:

- 素材の制約:シート状の材料に限定され、厚みや硬度が高い素材の加工には限界があります。

- 加工厚の制限:一般的には硬質樹脂板で2~3mm厚程度が限界ですが、共ショウではポリカーボネートで10mm厚以上の打ち抜き加工も可能です。

抜き型加工特有の現象と対策

抜き型加工では、「抜き反り」や「タイコ状」といった現象が発生することがあります。特に、厚みがあり柔らかい材料では、プレス時の圧力によって材料が横に膨らみ、加工後に反りが生じることがあります。この反りは、製品の設計や組み立てに影響を与える可能性があります。

これは打ち抜く際に、プレス機で材料を押しつぶして横に膨らんだ状態で加工をすることで、元に戻った際に反りが発生してしまいます。さらに反りが出る向きも一定ではなく、度々設計者を困らせる現象です。

加工業者様のノウハウもあり説明できないことがありますが、打ち抜く製品と製品の間隔を大きくとることによってある程度は抑制することが可能です。

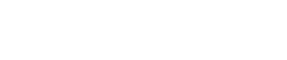

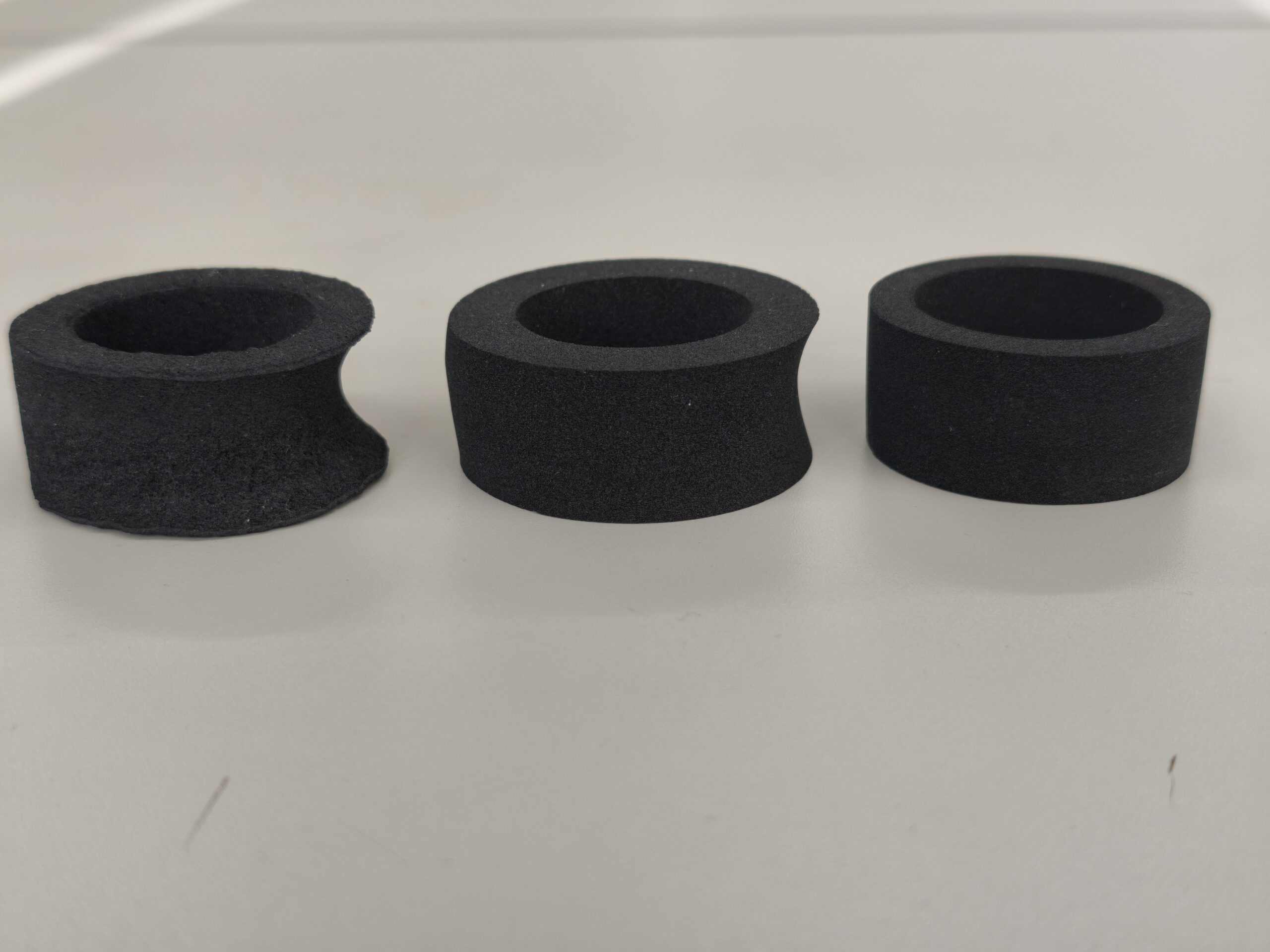

写真は抜き型加工をしたものにあります。左からEPゴムスポンジの7°品、EPゴムスポンジ20°品を打ち抜いたものです。

写真で見てわかる通り左側の硬度7°の柔らかい材料はかなりの抜き反りが発生しています。右側の硬度20°のスポンジでも多少発生してしまい、この反りがどれくらい発生するのかは管理することが出来ません。

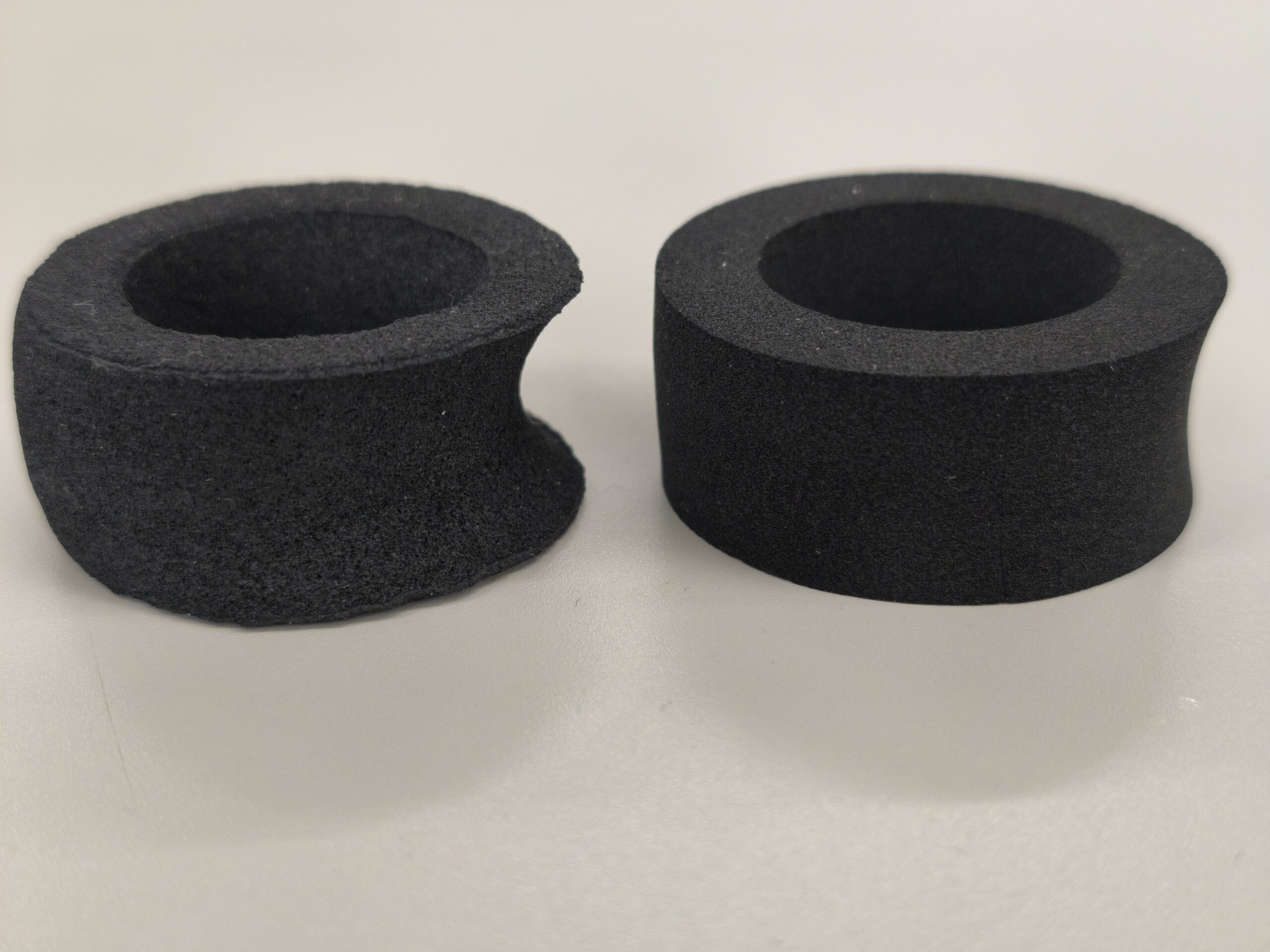

下の画像はEPゴムスポンジ20°品を機械加工したものです。

このように加工方法を変えることで抜き反りを発生しなくすることも可能ですが、加工単価が上がってしまう為、検討は難しいところです。

押出成型による代替提案

パイプ形状の製品に関しては、押出成型による製造が可能です。押出成型では、長尺の製品を連続的に製造し、希望の長さにカットすることで、同等の製品を提供できます。ただし、表面に被膜が生じることや、カット断面の仕上がりについては事前の打ち合わせが必要です。

共ショウでは、抜き型加工や押出成型など、多様な加工技術を駆使し、お客様のニーズに最適な製品を提供しています。素材や用途に応じた加工方法の選定から、製品の設計・製造まで、一貫したサポートを行っております。加工に関するご相談やお見積りのご依頼は、お気軽にお問い合わせください。