ゴムスポンジ押出成型の小ロット対応:コスト削減と品質確保のための実践ガイド

2025.04.11

「小ロットでゴムやスポンジの押出成型を依頼したいが、対応してくれるメーカーがなかなか見つからない…」

設計・開発・調達・購買部門において、そんな課題を感じたことはありませんか?

特に試作や少量生産の段階では、コストや納期の制約も多く、小ロットで高品質な部品をいかに効率よく手配できるかが成功の鍵となります。

本記事では、ゴム・スポンジ押出成型における小ロット対応の実態やメリット、注意点を解説します。

【1. ゴム・スポンジ押出成型とは?】

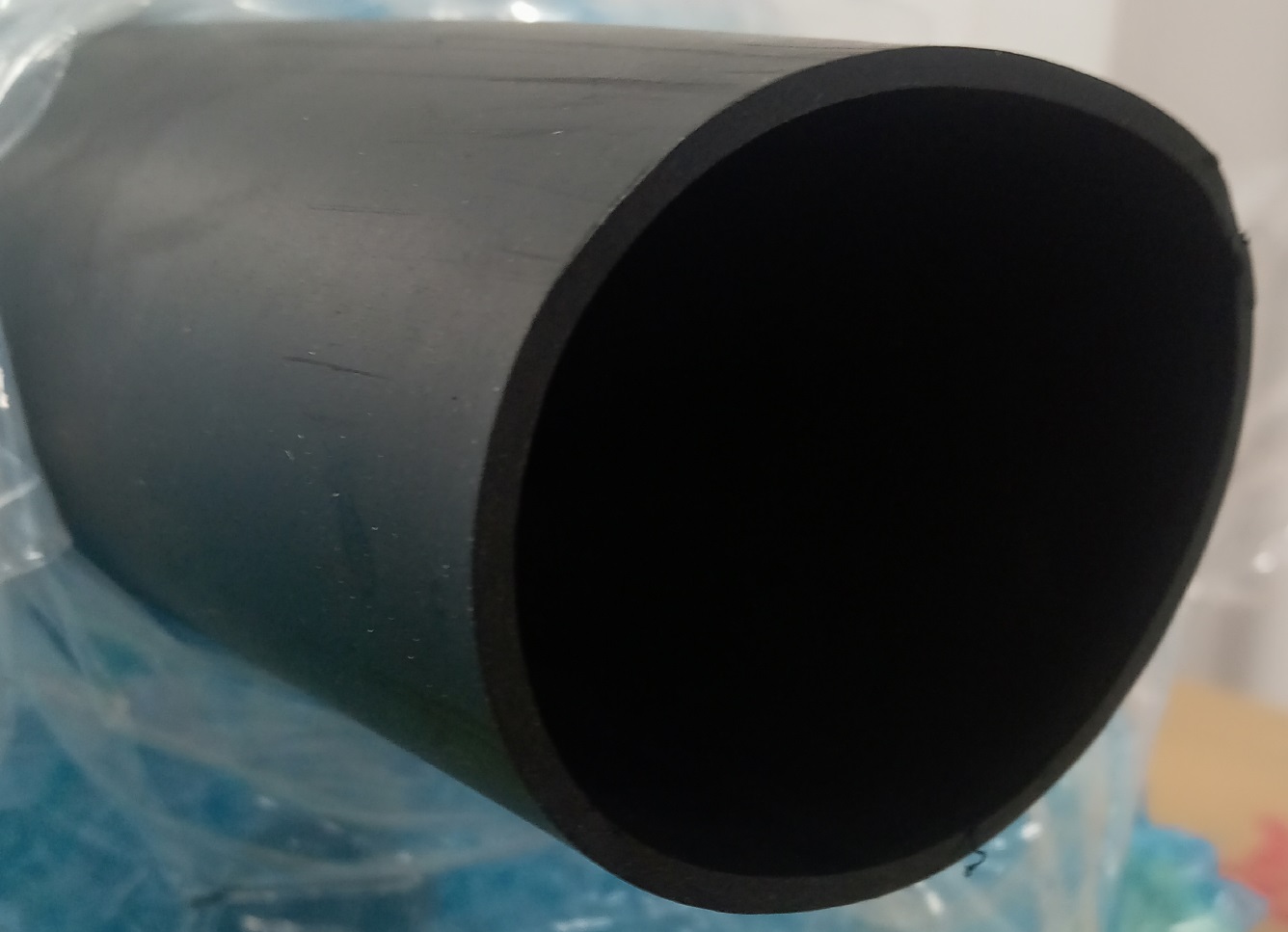

ゴム・スポンジ押出成型は、ゴム材料を金型に押し出し、その後熱を加えることで科学的に安定させ、一定の形状に成型する工法です。以下のような特徴があります:

- 軽量かつ柔軟性があり、復元力が高い

- 密封性・断熱性・防音性に優れる

- 建築用パッキンや防振材、緩衝材など多用途

特に建築現場や工業製品の部品として多く使用されており、複雑な形状や長尺物にも対応しやすいのが特徴です。

共ショウでは様々な形状のゴム・スポンジの押出製品を製造しています

【2. なぜ小ロット対応が難しいのか?】

ゴム・スポンジ押出成型は、製造工程に一定の初期コスト(特に口金費)がかかるため、通常は中〜大ロットでの生産を想定しています。そのため、以下のような理由で小ロット対応が難しい場合があります:

- 口金費用の回収が困難:ゴム・スポンジの口金でも数万から十数万程度の費用が掛かります。

- 材料ロスや段取り替えのコストが高い:特にゴムスポンジは形状が出るまでに出した製品が再利用することができません。

- 生産ラインの稼働効率が悪化:ラインの清掃から口金の切り替え、試作出しと対応していくと、やはり中~大ロット(300~1000m以上)を想定しています。

しかしながら、昨今では小ロットの需要増に応じて対応可能な加工業者も増えてきており、選定次第では十分なコストパフォーマンスを発揮できます。

【3.共ショウなら 小ロットでも対応出来ます!!】

共ショウでは、大手メーカーから町工場ようなメーカーとも密な取引があり小ロットにも柔軟に対応可能です。

自社内で金型製作が可能なメーカーであり、窯加硫に対応しています。

ゴムの押出成型における窯加硫とは非連続式の加硫方法になります。押出したゴムを一定長で切断し、窯で加熱・加硫します。

メリット:形状安定性や寸法精度が高く、複雑な形状に適応

デメリット:非連続作業のため、効率が低くコストが増加しやすい

このデメリットが逆に少ロット製造を可能にするのです!

【4. 小ロット調達で気をつけるべきポイント】

小ロットであっても、品質・納期・コストのバランスを最適化するためには、以下の点を押さえておくことが重要です。

4-1. 設計段階からの工夫

- 成型しやすい形状にする

- 金型の簡略化を意識

- 複数品目を同一ロットで依頼する

- 穴あけ、L寸カット、切り欠き、WF加工など後か加工でバリエーションを増やします。

4-2. 材料の選定

- 過剰スペックの回避(必要十分な性能での設計)

- 既存在庫の素材を使うことでコストを抑える

4-3. サプライヤーとの早期連携

- 設計段階から加工業者と連携することで最適な仕様を確認

- 短納期・コストに関する調整が可能になる

【5. ゴムスポンジ押出成型の用途別活用例】

小ロットでも需要の高い事例を以下に紹介します:

- 建築用ドアパッキン(試作や改修現場用)

- 工業機械の緩衝材・スペーサー

- 自動車部品の試作品や補修部品

- 医療機器用の密封材(限定ロット)

これらの用途では、現場ごとの条件や寸法調整に対応するために、小ロットでの柔軟な生産が求められています。

【6. コスト削減につながる取り組み事例】

ある製造業A社では、ゴムスポンジ部品を従来の汎用品から特注品に切り替える際、共ショウに相談頂き、金型の簡略化と材料の見直しにより、初回コストを20%削減できた事例があります。

また、B社では短納期対応可能なサプライヤーを選定したことで、設計変更から初期の試作納入までのリードタイムを30%短縮し、開発スピードの向上によりお客様のプレゼンに間に合わせることができました。

【まとめ】

ゴムスポンジ押出成型の小ロット調達は難易度が高いと思われがちですが、共ショウに相談することで、設計段階から工夫を凝らすことで、コスト・品質・納期のバランスを取ることが可能です。

弊社では、小ロット試作から量産へのスムーズな移行まで、一貫した対応が可能です。お困りの際はぜひご相談ください。