ゴム製品とゴムスポンジ製品、製造方法のちがいをご存知ですか?

2025.05.21

今回は、ゴム製品とゴムスポンジ製品の製造方法の違いについてご紹介します。

同じ「ゴム」とつく素材ですが、実は作り方には大きな違いがあります。用途や性質も異なるため、選定の際に製造方法を知っておくととても役立ちますよ!

ゴム製品の製造方法について

まずは一般的な「ゴム製品」からご紹介します。こちらは、非発泡のゴム素材を使った製品です。ソリッドゴムと言われる製品です。車のタイヤが一番身近なゴム製品ですね。

主な製造方法

① 押出成型

柔らかく加熱されたゴムを、金型(ダイス)からにゅーっと押し出して形にする方法です。お客様に説明するときはところてんのように製造すると説明します!

- 【特徴】

- 同じ断面形状の長尺物(チューブ状や角棒など)に向いています。

- 金型費用が比較的安く、コストを抑えたいときにも◎。

二次加工で両面テープ加工も得意です!

② 金型成型

金型にゴムを流し込んで、熱と圧力をかけて固める方法です。いくつかの種類がありますのでそれぞれ説明します。よくお客様に説明するときにはタイ焼きのような作り方と説明します。

1. 射出成形(Injection Molding)

- 熱可塑性ゴムや熱硬化性ゴムに使用される。

- ゴム材を加熱・可塑化した後、金型に高圧で射出して成形する方式。

- 金型内で加硫(熱硬化)が行われる(熱硬化性の場合)。

- 【特徴】

- 高速・大量生産に適する(自動化しやすい)

- 複雑形状の成形が可能

- 成形精度が高い

- 【用途例】Oリング、ガスケット、精密部品

2. 直圧成形(Compression Molding)

- 最も古典的な方法で、ゴム材料を金型に直接入れて圧縮・加熱し加硫する方法です。

- 【特徴】

- 設備がシンプルで金型コストも低い

- 少量・中量生産向け

- ランナーやゲートが不要(無駄が少ない)

- 【短所】

- サイクルタイムが長い

- 成形品の寸法精度がやや低め

- 【用途例】大型パッキン、シート材、バンパー部品など

3. 移送成形(Transfer Molding)

- 射出成形と直圧成形の中間的な方式。

- ゴムを加熱し、金型内の「ポット」から材料を金型キャビティへ流し込む方式。

- 【特徴】

- 複雑な形状に適している

- 射出成形よりも構造がシンプル

- 精密部品の成形に向いている

- 【用途例】ゴム付き金属部品、電子部品の封止など

4. LIM成形(Liquid Injection Molding)

液状シリコーンゴム(LSR:Liquid Silicone Rubber)を使用し、専用の計量・混合装置から加圧射出して加硫成形する方法。原料は2液性で、混合と同時に反応硬化が始まる。

【特徴】

- 液状原料のため成形圧が低く、精密・複雑形状の成形に適している

- 加硫時間が短く、高速・自動化生産が可能

- 成形品の寸法精度・再現性が高い

- フラッシュが少なく、トリミングレス化が可能

【短所】

- 専用設備(定量ポンプや混合ユニット、冷却ホッパー等)が必要で初期コストが高い

- 原料管理がデリケート(温度・混合比など)

【用途例】医療用部品、ベビー用品、電気絶縁部品、精密シール材、キーパッドなど

③ カレンダー成型

ゴムをローラーに通して、シート状にする製法です。一般的な規格ゴムシートの作り方です。

- 【特徴】

- 厚みのあるゴム板を作るのに適しています。

- 均一な厚みが出やすいので、建材や産業用の板材などで活躍します。

- 加工屋で短冊状にカットしたり、抜き型で打ち抜いたりして製品として出荷します。

ゴムシートの原反はロール状に梱包され、立てて在庫しています。

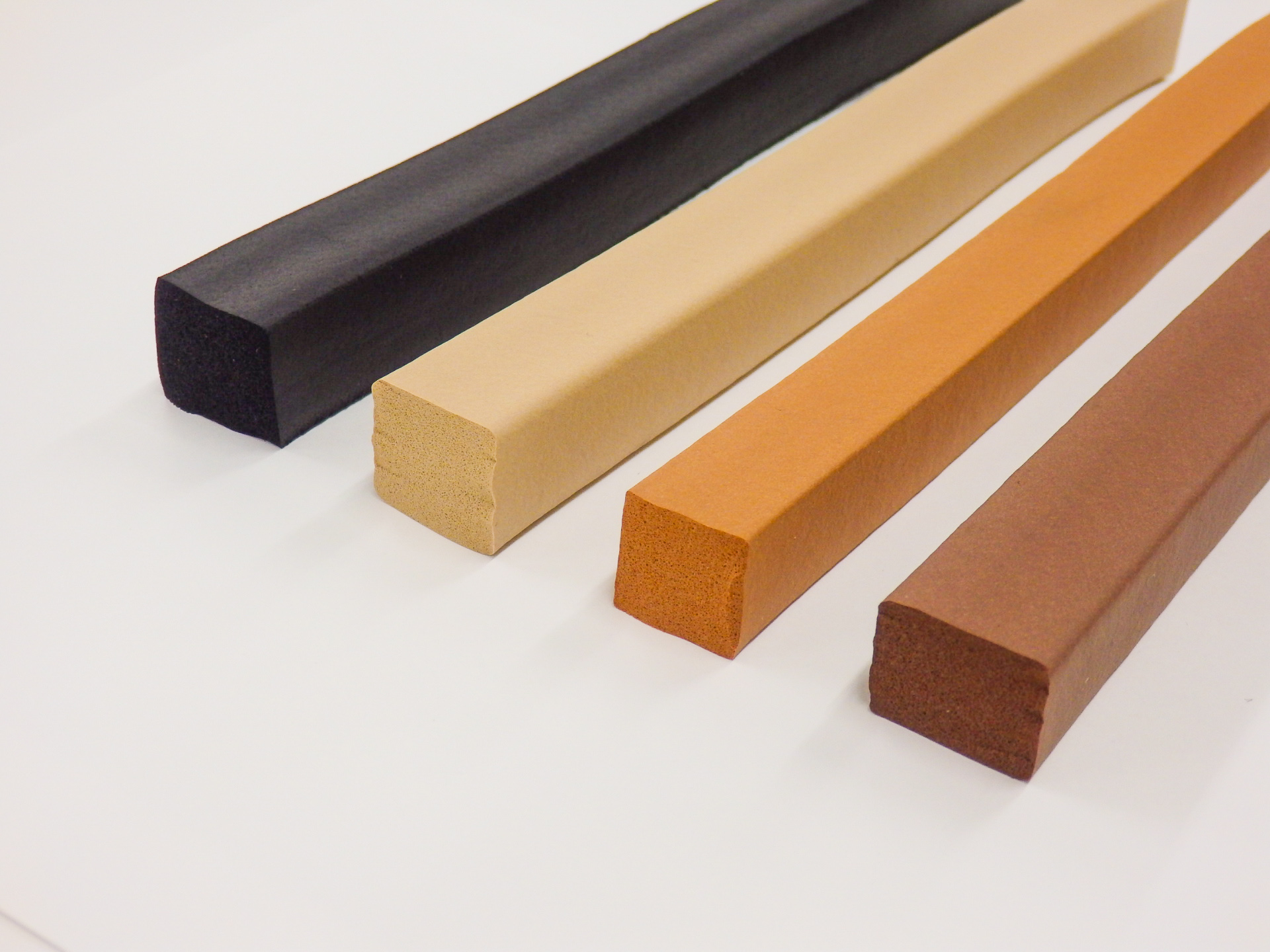

ゴムスポンジ製品の製造方法について

つづいて、「ゴムスポンジ製品」です。こちらは名前のとおり、ゴムを発泡させてスポンジ状にした素材を使います。

主な製造方法

① 発泡押出成型

ゴムに発泡剤を混ぜ、加熱時にガスを発生させて膨らませながら押し出す方法です。

- 【特徴】

- 発泡させながら成型することで、軽くて柔らかい製品が作れます。

- シール材やクッション材、緩衝材などに最適です。

- こちらも金型費用が比較的安く、コストを抑えたいときにも◎。

② 金型成型

こちらは加硫成型と同様に金型で成型しますが、発泡剤を使ってゴムをスポンジ状にします。現在はだんだん業者が減っていっている貴重な技術です。

- 【特徴】

- 切削や貼り合わせ加工では作れない、複雑な三次元形状のスポンジパーツが作れます。

- 一定の弾力と柔軟性が求められる分野に適しています。

- 自動車部品や医療機器・食品関連機器部品に使用されます。

③ シート状スポンジのスライス加工

大きなブロック(1000mm×1000mmや1000mm×2000mmなど)を焼き上げて(発泡して)から、スライスしてシート状に加工する方法です。食べ物関係の例えばかりですが、食パンを焼き上げ、白いふわふわのパンの部分を出荷するいめーじです。用途によっては皮付き(パンの耳にあたる部分)を付けたまま出荷します。

- 【特徴】

- 一般的なスポンジシートとしてよく使われます。

- 二次加工で粘着加工、カット加工、抜き型加工、貼り合わせ加工などで様々な形状にします。

- 皮付きの製品は建築工事のスキージ材として使用されることもあります。

- 緩衝材、パッキン材、建材の下敷きなど幅広く対応。

スポンジ在庫の山です!

製造方法でこんなに違う!選ぶときのポイント

✅ ソリッドゴムを使う場面

- 高強度・高耐久が求められる場所

- 圧力・衝撃・摩耗に耐える必要がある場合

- シール性・防水性が重視される用途

- 加工や接着、加硫後の形状保持が必要な部品

【用途例】

- Oリング、油圧シール、タイヤ、耐摩耗ゴム、ガスケット(高圧用)

✅ スポンジゴムを使う場面

- 軽量化やコスト削減が重要な設計

- 柔らかさ・緩衝性・断熱性・吸音性が求められる用途

- 低圧での密閉やすき間埋めに適している

- フレキシブルで変形追従性が高い場面

【用途例】

- ドアシール、窓枠のパッキン、クッション材、防振材、家電のフチ材

それぞれの特性を踏まえて、用途に合った素材・製法を選ぶことがとても大切です。

まとめ

一口にゴムと言っても、「ゴム製品」と「ゴムスポンジ製品」では製造方法も特性も大きく異なります。

- ゴム製品 → 密度が高く、しっかりとした形状・寸法が求められる場面に。

- ゴムスポンジ製品 → 軽くて柔らかく、低圧での使用やクッション性を求める用途に最適。

弊社では、それぞれの素材特性やお客様のご要望に合わせたご提案が可能です。

「どちらが適しているか分からない…」といったご相談も大歓迎ですので、ぜひお気軽にお問い合わせください!